Realizzati i primi serbatoi per razzi con la Stampa 3D

Relativity Space è l’azienda spaziale privata che vuole rivoluzionare l’ingegneria aerospaziale costruendo da zero un razzo in 60 giorni usando solo la Stampa 3D.

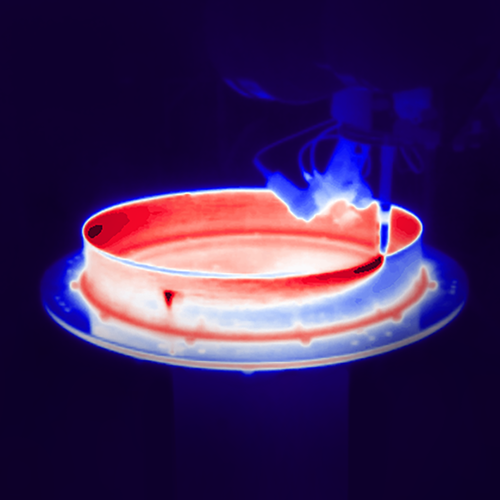

Ieri Relativity Space ha presentato i primi due prototipi dei componenti del loro primo razzo Iron Bird. Si tratta dei primi due dimostratori tecnologici: dei serbatoi in scala rispetto a quelli che dovranno effettivamente essere realizzati. I serbatoi ora dovranno sostenere i test di tenuta in pressione.

La mission di questa azienda è di usare la stampa 3D non solo per le componenti cruciali e di difficile realizzazione (come i propulsori), ma per tutte le componenti del razzo: propulsori, serbatoi, strutture. Usano la tecnologia WAAM (Wire Arc Additive Manufactoring), che essenzialmente unisce la saldatura MIG (Metal Inert Gas) con la stampa 3D. Un filamento di metallo viene fatto fondere attraverso un arco elettrico. Il materiale fuso viene depositato in linee, dando vita ai contorni ed al riempimento del pezzo. Strato dopo strato, si estrude l’oggetto per tutta la sua altezza. Proprio come le classiche stampanti 3D in plastica, ma usando il metallo!

Pro

- Molto utile se bisogna realizzare oggetti che sono essenzialmente gusci a parete sottile (oggetti vuoti).

- Economico (si usano solo filamenti del metallo da lavorare).

- Si possono realizzare parti dalle forme molto complesse.

- Si possono assemblare i componenti usando poche parti

- Procedimento quasi totalmente automatizzato.

Contro

- La fusione del metallo genera degli ossidi a contatto con l’ossigeno dell’atmosfera che possono impedire l’adesione fra gli strati, e quindi l’integrità strutturale del pezzo. Ciò richiede di usare od un atmosfera inerte (che occuperà il volume di stampa), oppure di usare un getto di gas inerte sul punto fuso.

- La progressiva fusione e solidificazione del metallo può dar vita a proprietà strutturali diverse lungo le diverse zone del pezzo. Ciò dipende dalla dimensione dei grani cristallini che si formano durante la solidificazione. A temperature operative prossime alla temperatura ambiente, pochi grani ma grossi rendono il materiale molto rigido ma fragile; tanti piccoli grani rendono il materiale più resistente, e duttile (si deforma prima di spezzarsi, caratteristica richiesta in ambito ingegneristico). A temperature operative sopra i 1000 gradi, la condizione si inverte. E’ il motivo per cui le palette di turbina usate nei propulsori degli aerei sono realizzate in materiale monocristallino. Ciò richiede che la velocità di solidificazione sia ben controllata. In altri metodi classici il problema non si pone, come quando si assemblano laminati. Infatti escono di fabbrica che già posseggono le proprietà meccaniche richieste dal compratore, e bisogna fare attenzione principalmente alle saldature, dove il materiale viene riscaldato a temperature tali che può ricristallizzare perdendo le proprietà conferitegli precedentemente. Effettivamente, questo procedimento di stampa è come se fosse un unica, gigantesca saldatura.

- La superficie può non essere regolare. Ciò richiederebbe l’uso di una fresa a controllo numerico (CNC) in post produzione per levigare le superfici.

Da notare che ciò che è espresso nei “contro” sono comunque delle difficoltà tecniche da affrontare per chiunque voglia cimentarsi in un’opera del genere, che richiede di acquisire un certo “know how” (imparare a farlo), che una volta superate permettono di godere di tutti i vantaggi (pro).

Un po’ di Storia sulla Stampanti 3D

La Stampa 3D è un metodo di realizzazione molto versatile: pronto il CAD, (Computer Aided Design) di ciò che vuoi realizzare, lo invii ad un programma che lo “traduce” in coordinate della testina della stampante ed un percorso da seguire, e dopo qualche ora il pezzo è pronto. Non molto diversamente dalle stampanti 2D a getto di inchiostro. Invece di uscire dell’inchiostro, esce del materiale fuso che solidifica. Completato uno strato, la stampante stampa il successivo proprio sopra al precedente, fino ad estrudere tutto l’oggetto.

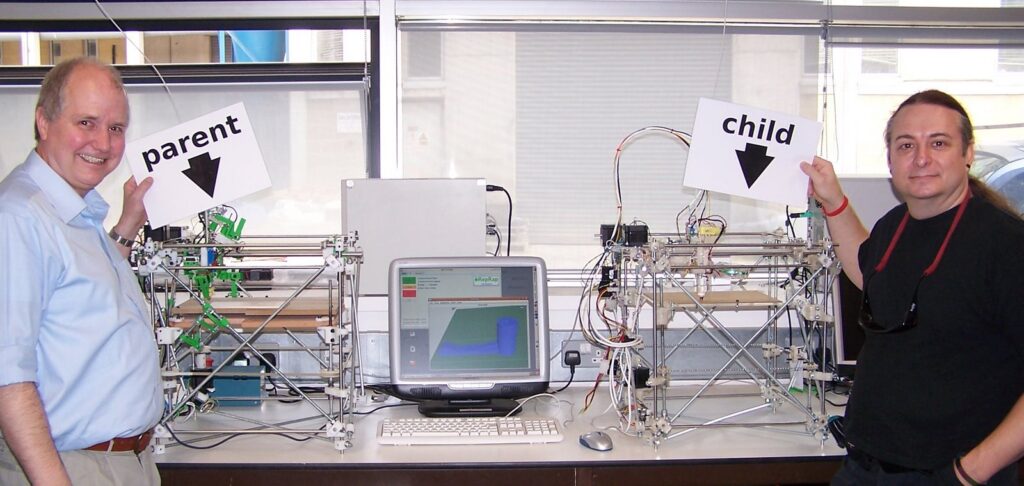

-Il Progetto RepRap

La stampante 3D è una rivoluzione nel modo di concepire l’industria, essendo effettivamente un robot in grado di realizzare da zero un manufatto. Esistono da oltre 40 anni, ma è stato solo grazie alla geniale visione di un ingegnere meccanico dell’Università di Bath (Regno Unito), che si sono trasformate in una tecnologia low cost ed alla portata di tutti, entrando nelle case di molti di noi. Infatti nei primi anni del 2000 Adrian Bowyer ebbe l’idea di realizzare una macchina in grado di replicare la maggior parte delle parti di cui è composta (un replicante).

Essendo molto più facile estrudere la plastica anziché il metallo, realizzò una prima stampante 3D usando principalmente componenti commerciali che è possibile reperire in ferramenta, un’elettronica dedicata basata su Arduino, e motori e sensori di meccatronica già usati nelle frese a controllo numerico (CNC), uniti da numerosi componenti di plastica che è possibile stampare in 3D. Ciò diede vita al progetto RepRap (Replicating Rapid Prototyper). Grazie al contributo della vasta comunità di maker nacquero numerosi modelli di stampanti 3D a tecnologia FFF (Fused Filament Fabrication), e software opensource per il loro utilizzo sempre più performanti. Da queste presero spunto (e materiale) anche molte stampanti “commerciali” che è possibile acquistare oggi.

Nonostante alcuni progetti opensource, come MetallicaRap, l’uso del metallo al posto della plastica è sempre stato possibile quasi esclusivamente per stampanti industriali. Ciò è dovuto a causa delle elevate temperature da raggiungere per la fusione del metallo, che spesso vengono soddisfatte usando fasci catodici o raggi laser d’elevata potenza (e di costo elevato) in ambienti ad atmosfera controllata.

La stampa 3D nell’Industria Spaziale

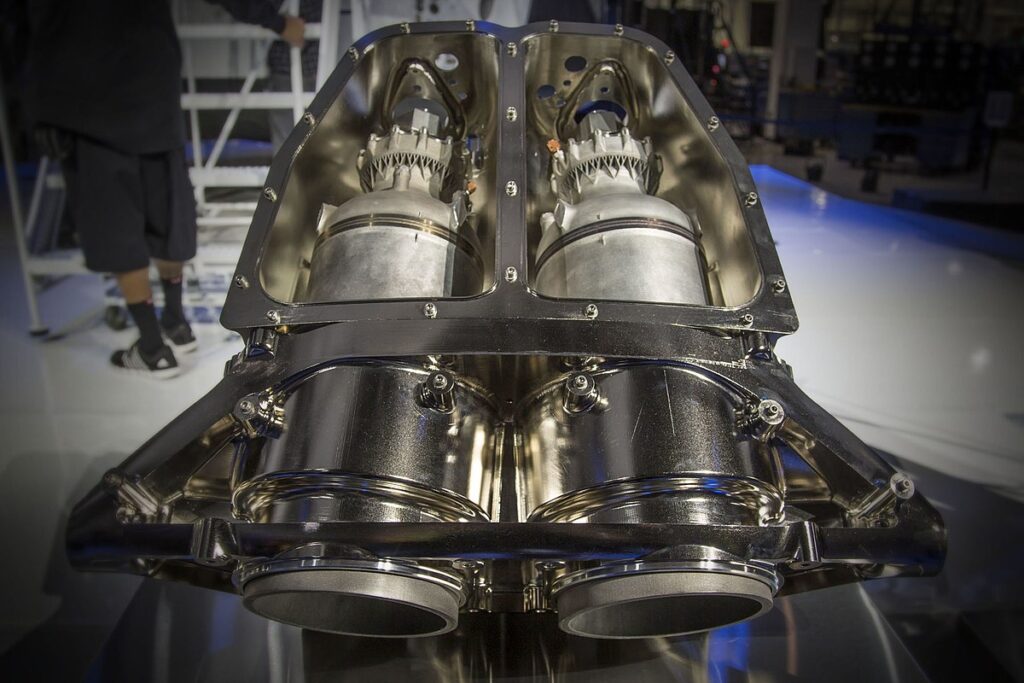

L’uso di questa tecnologia permette di realizzare componenti molto complesse, che altrimenti bisognerebbe realizzare assemblando più parti realizzate mediante altre procedure, aumentando i costi di produzione ed aumentando potenzialmente il rischio di failure, a causa dell’elevata complessità dei componenti.

Per questo, la camera di combustione e la prima parte del divergente di molti propulsori per razzi oggi viene realizzata usando la Stampa 3D, principalmente attraverso le tecnologie SLS (Selective Laser Sintering). Ciò permette di prevedere i canali dove far scorrere il propellente liquido per il raffreddamento rigenerativo, realizzando così in un unico pezzo un componente che altrimenti ne richiederebbe centinaia, se non migliaia.

Un esempio sono i SuperDraco della SpaceX, i Rutherford della Rocket Lab, il Vulcan 2.1 della ArianeGroup, l’M10 di Avio, AEON 1 di Relativity Space.

SuperDraco

Rutherford

Vulcan 2.1

M10

AEON 1

SuperDraco: Wikipedia

Rutherford: Wikipedia

Vulcan 2.1: ArianeGroup

M10: Avio

AEON 1: NASASpaceFlight

In Copertina: Il dimostratore tecnologico del serbatoio del primo stadio. Fonte: Relativity Space